Подшипники железнодорожного подвижного состава

Под подшипниками железнодорожного подвижного состава понимаются подшипники, используемые в локомотивах и транспортных средствах. К подшипникам локомотивов относятся подшипники буксовых узлов, подшипники тяговых электродвигателей, подшипники системы передачи, подшипники силовой установки, подшипники системы охлаждения и т.д. Подшипники железнодорожного транспорта - это в основном буксовые подшипники, причем в буксовых узлах пассажирских вагонов в основном используются короткие цилиндрические роликовые подшипники. В буксовых узлах грузовых вагонов в основном используются конические роликовые подшипники. Разновидности, структура и эксплуатационные характеристики этих автомобильных подшипников в основном аналогичны подшипникам буксовых узлов локомотивов.

Колесо локомотива соединено с кузовом локомотива через буксовый узел, рессору и раму тележки. Подшипник буксового узла непосредственно воспринимает силу тяжести на нажимную пружину локомотива, а также радиальное и осевое воздействие стального рельса на колесо. Кроме того, он передает тяговое усилие и создает дополнительные нагрузки, поэтому подшипники буксы должны обладать повышенной несущей способностью, выдерживать удары и вибрации, обладать такими свойствами, как долговечность, безопасность и надежность, меньшие размеры и качество, простота проверки и обслуживания и т.д.. Поэтому в локомотивных подшипниках часто используются нестандартные серии подшипников для адаптации к особым техническим условиям эксплуатации. В локомотивах обычно используются три типа подшипников качения.

Цилиндрические роликовые подшипники

Цилиндрические роликовые подшипники используются в большинстве буксовых узлов тепловозов и электровозов. Существует два основных типа подшипников

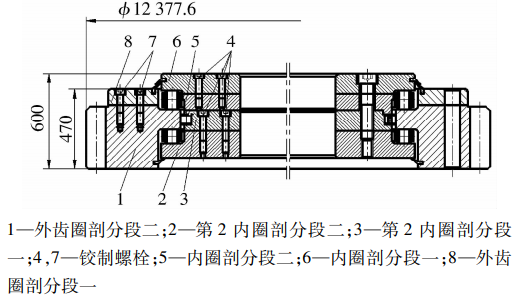

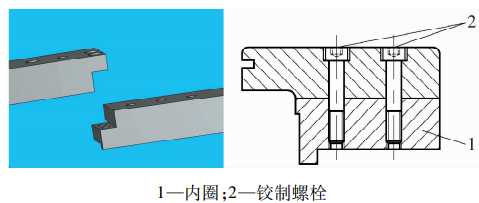

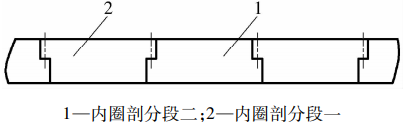

1) Четырехрядные цилиндрические роликоподшипники Самые ранние и самые многочисленные четырехрядные цилиндрические роликоподшипники (тип 972832) были установлены в буксовых узлах подшипников локомотивов в Китае. Подшипник обладает высокой грузоподъемностью и долговечностью, а его номинальная динамическая нагрузка составляет 1445 кН. Поскольку он воспринимает только радиальную нагрузку и не может воспринимать осевую, в буксе необходимо предусмотреть устройство для восприятия осевой силы.

2) Двухрядные цилиндрические роликоподшипники Двухрядные цилиндрические роликоподшипники (тип 982832T) используются в буксовых узлах китайских локомотивов Dongfanghong типа 2, 3, 5, 21 и пекинских локомотивов, которые воспринимают радиальную силу, а радиально-упорные шарикоподшипники (тип 146132T) - осевую нагрузку.

Сферические роликоподшипники

Преимущество использования сферических роликовых подшипников заключается в том, что конструкция может быть выполнена без устройства компенсации наклона, устанавливаемого между буксой и рамой тележки. В буксовом подшипнике тепловоза НД2, импортируемом из Румынии, используется С-образный сферический роликовый подшипник производства SKF Bearing Company. Его модель эквивалентна отечественному подшипнику 3Г4053736КТ. Ролики этого типа подшипников симметричны, внутреннее кольцо не имеет наружных ребер, среднее плоское упорное кольцо может быть отделено, ролик и наружное кольцо находятся в линейном контакте, эффективная рабочая длина ролика больше, а срок службы несколько выше, чем у аналогичного по размеру наружного профиля несимметричных самоустанавливающихся роликовых подшипников.

Конические роликовые подшипники

Этот тип конических роликовых подшипников используется в двухрядных конических роликовых подшипниках буксовых узлов локомотивов. На тепловозе ND5 в США установлены подшипники типа AP производства компании TIMKEN. Подшипники этого типа имеют дюймовый размер, обычно используются подшипники марок B, C, D, E, F и G, которые применяются для различных марок осей.