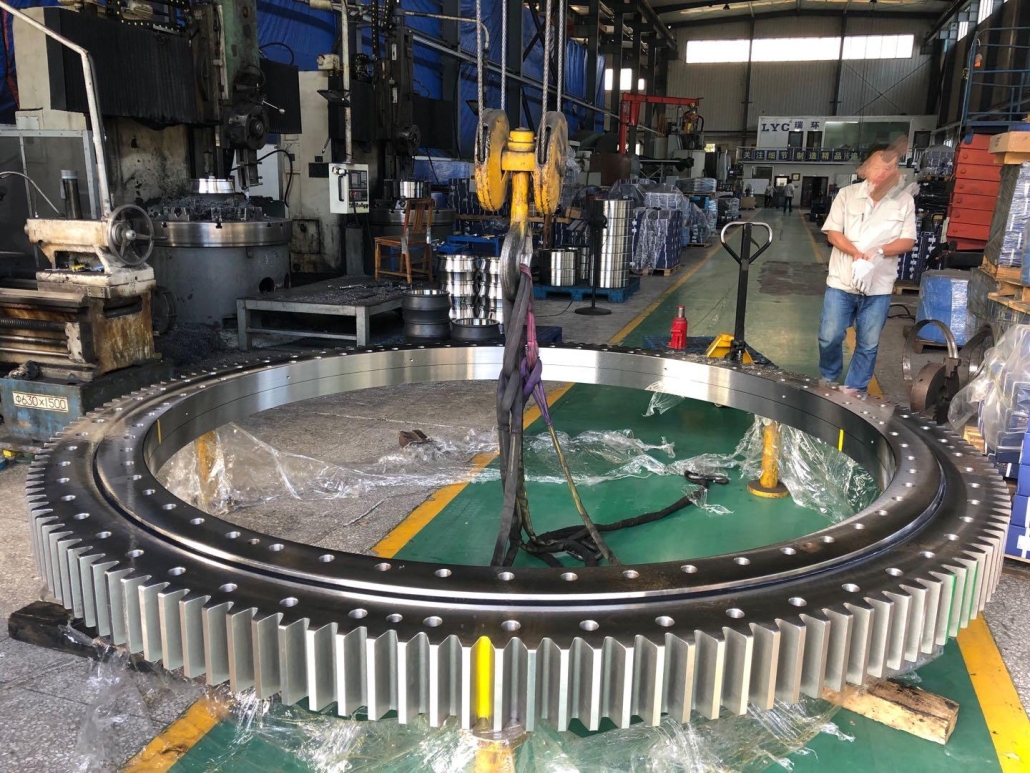

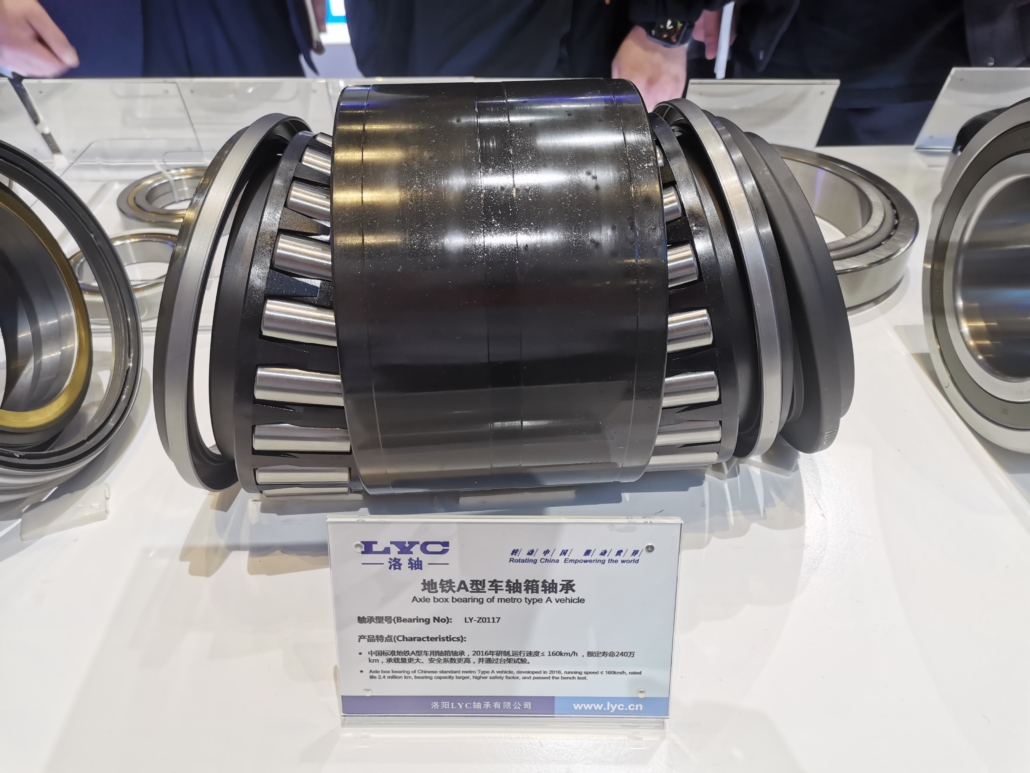

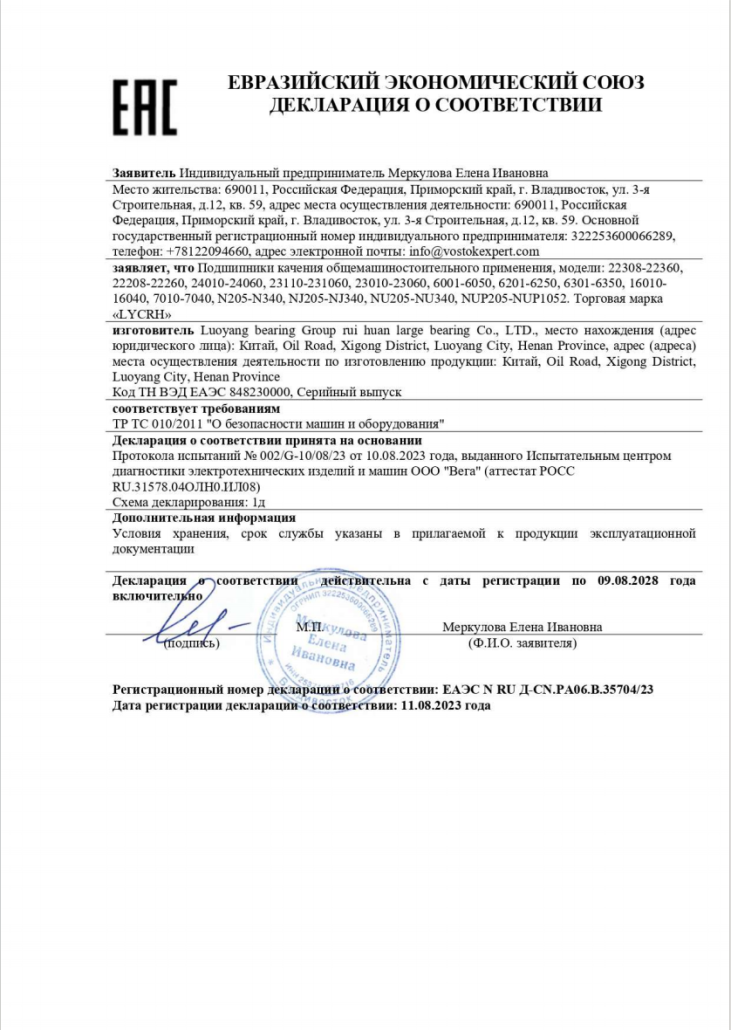

Наша компания получила сертификат EAC, а наша подшипниковая продукция соответствует стандарту TPTC 010/2011

Сертификат соответствия ЕАС (EACCOc) Евразийского экономического союза (ЕАЭС) - это официальный сертификат, удостоверяющий соответствие продукции гармонизированным техническим регламентам государств - членов Евразийского экономического союза (ЕАЭС). Продукция, получившая сертификат ЕАС Евразийского экономического союза, может свободно обращаться и продаваться на всей территории таможенного союза государств - членов Евразийского экономического союза.

До создания Таможенного союза в трех странах - России, Белоруссии и Казахстане - существовали свои независимые системы сертификации, поскольку все их сертификации осуществлялись национальными бюро стандартов каждой страны. Русская аббревиатура - ГОСТ, поэтому предшественником сертификации ЕАС является сертификация по ГОСТам разных стран, причем Россия называется сертификацией по ГОСТ-Р (R - Россия), Беларусь - сертификацией по ГОСТ-Б (B - Беларусь), Казахстан - сертификацией по ГОСТ-К (K - Казахстан).

После того как единой сертификацией трех стран стала ЕАС, поскольку регулируемой продукции стало слишком много, спрос на сертификацию стал большим. Поэтому сертификация EAC - это сертификация, с которой должны столкнуться все предприятия, выходящие на российский и прилегающие к нему рынки, и предприятия должны это понимать. Конечно, если предприятие настаивает на сертификации в одной стране, например, на российской сертификации по ГОСТ-Р, то это тоже возможно, но это нерентабельно и не может быть реализовано в других странах.

Наша компания имеет сертификат EAC, а подшипниковая продукция соответствует стандарту TPTC 010/2011! Поэтому друзьям из России, Белоруссии, Казахстана, Армении и Киргизии будет удобнее покупать нашу подшипниковую продукцию!