Компания приняла участие в 7-й Пакистанской промышленной выставке

7-я Пакистанская промышленная выставка откроется в Лахоре, втором по величине городе Пакистана, 25 ноября 2023 года. Масштаб этой выставки намного больше, чем у предыдущей. Масштаб выставки этого года был расширен до двух выставочных залов. В одном выставочном зале представлена продукция местных пакистанских компаний, а во втором - экспонаты китайских компаний. На этой выставке сотни компаний из Китая стали центром внимания Лахорского выставочного центра.

На этот раз китайские предприятия организовали группу для поездки за границу, собрав более 130 производственных компаний из Шаньдуна, Хэнани, Хэбэя, Хунани и других мест для участия в выставке, выставочная площадь которой составляет более 8 000 квадратных метров.

На территории выставки расположены девять тематических выставочных площадок. Экспонаты выставки охватывают сельскохозяйственную технику, транспорт, автомобильные и мотоциклетные аксессуары, станки с ЧПУ, электронное и электрическое, промышленное оборудование и аксессуары, скобяные изделия и другие отрасли.

Эта выставка также привлекла к участию более 30 местных пакистанских компаний, что также построило мост общения и взаимодействия для экспонентов из двух стран. Благодаря "выходу" и "входу" продукции из двух стран, это способствовало дальнейшему развитию китайско-пакистанской торговли. Обмен и сотрудничество.

В первый день открытия выставку посетили и провели переговоры более 10 000 профессиональных покупателей из Пакистана. Ожидается, что за три дня количество посетителей превысит 30 000 человек, а общий объем предполагаемых сделок превысит $100 миллионов долларов США.

В этом году исполняется 10 лет с момента запуска Китайско-пакистанского экономического коридора. Пакистанская промышленная выставка проводится уже семь лет подряд, что является плодотворным результатом работы Китайско-пакистанского экономического коридора.

Выставка принесла в Пакистан передовое китайское производство, которое будет способствовать дальнейшему развитию местной промышленности и повышению уровня индустриализации Пакистана.

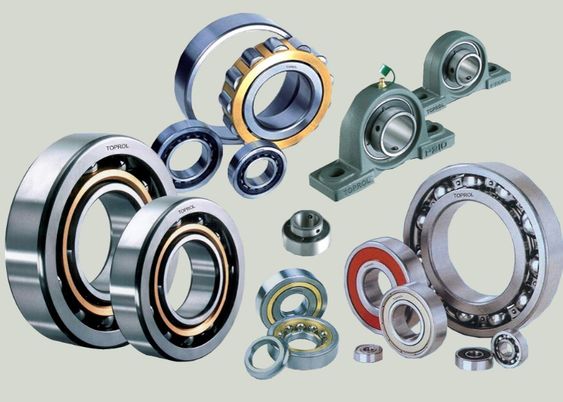

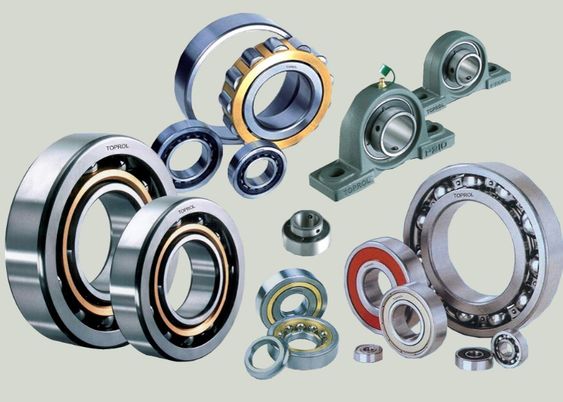

Наша компания приняла участие в этой выставке и представила на стенде различные типы подшипников, что привлекло множество заинтересованных покупателей. Ниже представлены фотографии с выставки.